Cómo validar los resultados del procesamiento láser con microscopía y perfilometría

Medición de precisión con microscopía digital

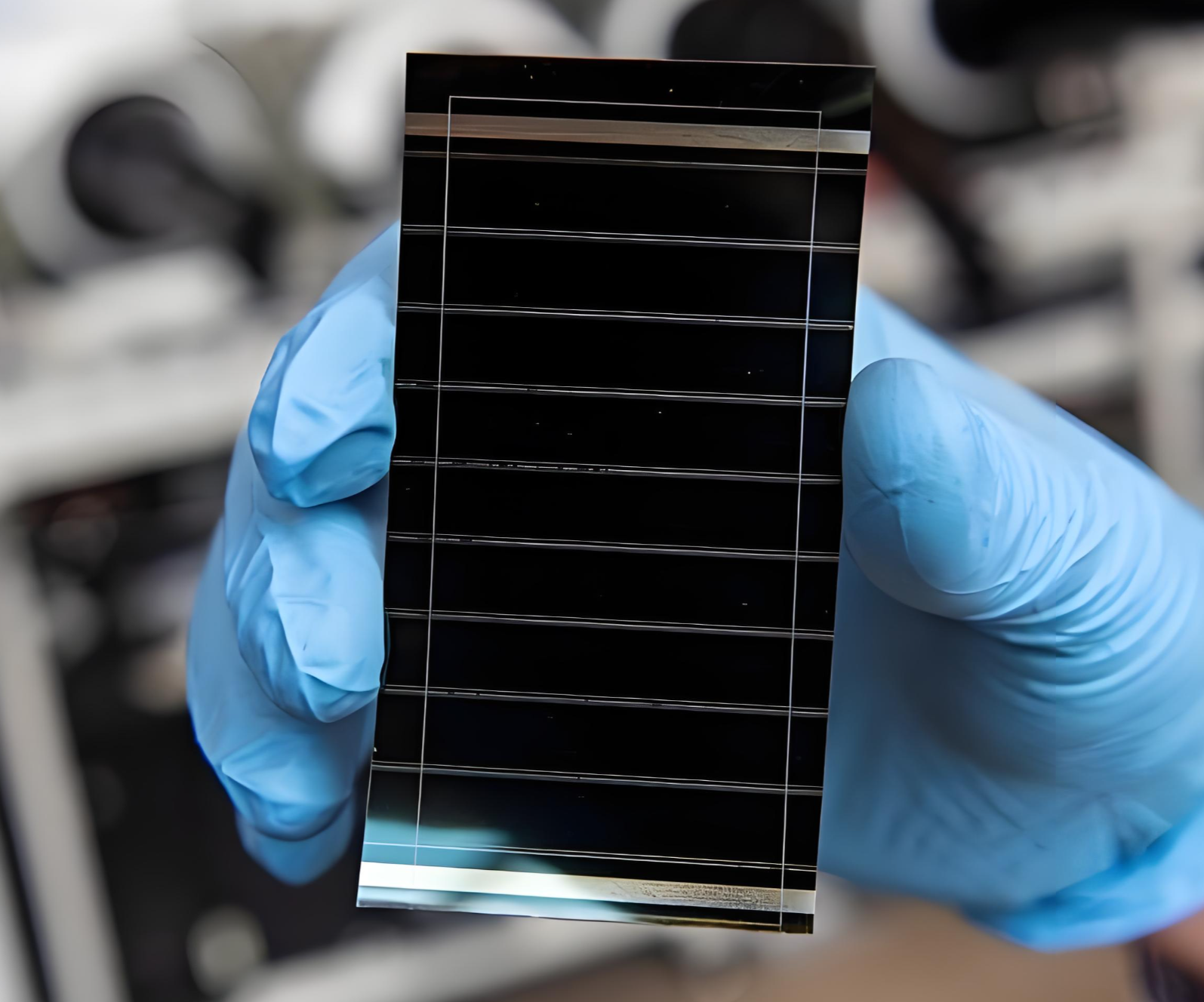

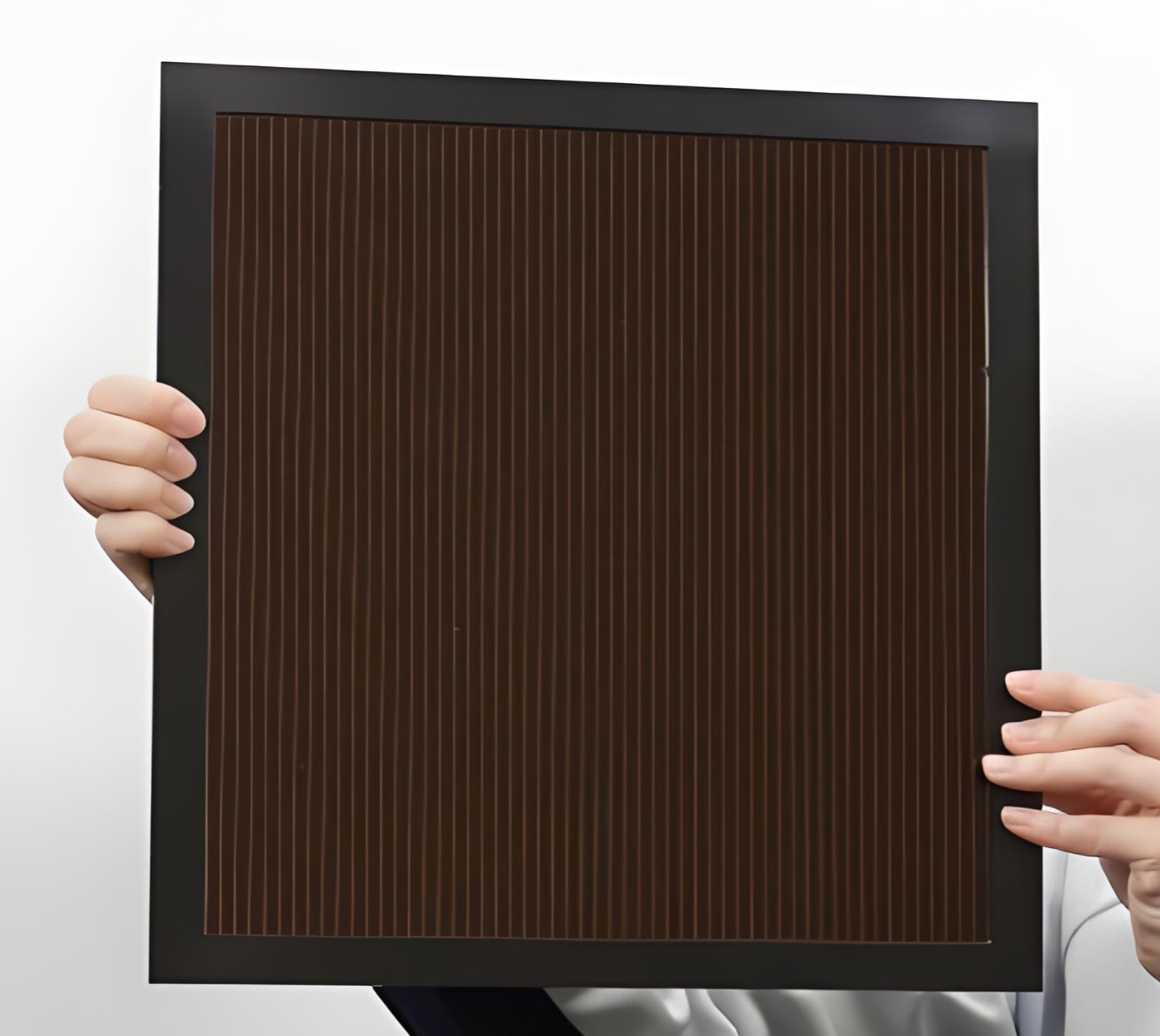

La microscopía digital proporciona la validación de primera línea para la calidad del procesamiento láser, permitiendo la visualización directa de características críticas como el ancho de línea de trazado, la rectitud de los bordes y la morfología de la superficie. Los sistemas láser de Lecheng producen patrones P1-P3 con anchos de línea ≤30 μm, que requieren microscopía de alta resolución (hasta 1000 aumentos) para verificar la conformidad con las especificaciones de diseño. Por ejemplo, en la fabricación de células solares de perovskita, la microscopía revela defectos sutiles como microfisuras o profundidades de ablación desiguales que podrían causar fugas eléctricas. Herramientas de software avanzadas miden la precisión dimensional con respecto a los diseños CAD, mientras que el análisis automatizado de imágenes detecta desviaciones que superan las tolerancias de ±5 μm. Este método no destructivo es esencial para el control de calidad en la producción de alto volumen, donde los ciclos de inspección rápidos mantienen el rendimiento sin comprometer la precisión.

Perfilometría para topografía 3D y análisis de profundidad

Mientras que la microscopía evalúa las características 2D, la perfilometría captura la topografía 3D para cuantificar la profundidad de la ablación láser, la rugosidad superficial y los ángulos de conicidad de los bordes. Lecheng utiliza interferometría de luz blanca y perfilómetros de escaneo láser para medir las profundidades de las ranuras P1-P3 con una resolución nanométrica, lo que garantiza un aislamiento eléctrico óptimo en celdas solares de película delgada. Por ejemplo, la perfilometría detecta inconsistencias de profundidad en las marcas P2 que podrían impedir el contacto entre el TCO y las capas de electrodos. Los perfiles transversales también validan la eficacia de la tecnología de seguimiento de enfoque de Lecheng, demostrando una profundidad uniforme (±0,5 μm) en sustratos deformados. Estos datos se correlacionan con el rendimiento del dispositivo (p. ej., el ancho de la zona muerta afecta directamente la eficiencia del módulo), lo que permite mejoras en el proceso que aumentan el rendimiento.

Flujo de trabajo de validación integrado para la optimización de procesos

Lecheng combina la microscopía y la perfilometría en un flujo de trabajo de validación unificado. Los datos de ambas técnicas se incorporan a análisis basados en IA para predecir los ajustes de los parámetros láser. Por ejemplo, si la perfilometría detecta daños térmicos superiores a 10 μm en sustratos de vidrio, el sistema recomienda automáticamente reducir la duración del pulso o cambiar a modos de ablación en frío. De igual forma, se analizan las imágenes microscópicas del aislamiento de bordes P4 para determinar la cobertura de residuos, lo que activa la recalibración de la potencia del láser si la limpieza cae por debajo del 98 %. Esta validación de circuito cerrado se integra con la plataforma IoT de Lecheng, lo que permite la correlación en tiempo real entre los parámetros del equipo (p. ej., la velocidad del galvanómetro) y las métricas de calidad. El resultado es una línea de producción autooptimizada que mantiene tasas de defectos ≤0,1 % en aplicaciones de precisión como la soldadura de dispositivos médicos o el corte de paneles de visualización.

La microscopía y la perfilometría transforman las comprobaciones visuales subjetivas en parámetros de calidad cuantificables, lo que permite a los clientes de Lecheng lograr una precisión sin precedentes en el procesamiento láser. Al integrar estas herramientas con el análisis inteligente, Lecheng acorta la distancia entre el diseño teórico y la realidad de fabricación.