40px

80px

80px

80px

Tecnología de inteligencia de Lecheng (Suzhou) Co., Ltd.

Correo electrónico

sale@lcintel.comTeléfono

+86-17751173582

Tecnología de inteligencia de Lecheng (Suzhou) Co., Ltd.

Correo electrónico

sale@lcintel.comTeléfono

+86-17751173582Descripción general

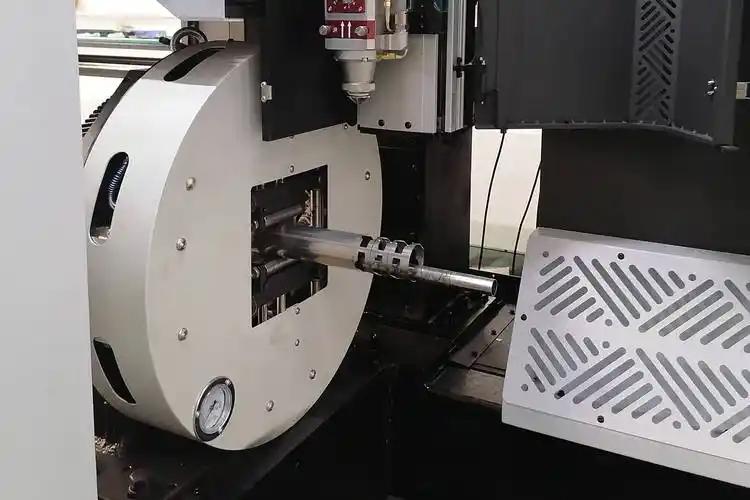

Esta cortadora láser de tubos de doble mandril presenta un diseño modular con láser de fibra de alta potencia y un sistema de mandril patentado. Integrada con el soporte servo patentado por Han's Laser, alcanza una precisión de ±0,1 mm para tubos de hasta 300 mm de diámetro, eliminando la flacidez durante el procesamiento de tubos largos.

Componente | Innovación | Descubrimiento |

|---|---|---|

Mandril doble | Sujeción sincronizada | Resuelve la vibración del tubo de 8 m |

Soporte de servo | Seguimiento dinámico (Patente ZL2020XXXXXX) | <0,1 mm/m de rectitud |

Sistema de carga | Conmutable automático/manual | Cambio rápido de 3 minutos |

Cabezal láser | Enfoque automático (±0,02 mm) | Corte en bisel de 45° |

Actuación

Precisión: ◆◆◆◆◆◆◆◆◆◇◇ 8.5

Velocidad: ◆◆◆◆◆◆◆◆◆◇ 9.0

Adaptabilidad del diámetro: ◆◆◆◆◆◆◆◆◇◇◇ 7.0

Automatización: ◆◆◆◆◆◆◆◆◆◇◇ 8.0

Relación coste-eficacia: ◆◆◆◆◆◆◆◆◆◇ 9.0

Ingeniería de precisión:

Perpendicularidad final ≤0,05°

Superficie de corte Ra≤6,3μm

Aumento de la productividad:

5 veces más rápido que los métodos convencionales

Operación continua 24/7

Funciones inteligentes:

Reconocimiento de tubos con IA (99,9 % de precisión)

Diagnóstico remoto

Ahorro de costes:

Reducción de energía del 40%

60% de ahorro en consumibles

Construcción:

▸ Cortes de precisión para barandillas de acero inoxidable

▸ Procesamiento de tubos de soporte de muro cortina

Automotor:

▸ Tubos del marco de la batería del vehículo eléctrico

▸ Orificios multiángulo para colector de escape

Muebles:

▸ Conectores para muebles metálicos

▸ Expositor de corte artístico

El diseño de múltiples estaciones aumenta la eficiencia con el procesamiento simultáneo. El láser de alta precisión garantiza cortes limpios y grabados detallados. La operación automatizada reduce los costos laborales y los errores humanos. Construcción duradera para un rendimiento industrial a largo plazo.

MásPrecisión nanométrica para un mecanizado impecable a microescala. Los láseres ultrarrápidos permiten cortes limpios y sin rebabas. Compatibilidad con múltiples materiales para aplicaciones versátiles. El control de enfoque automático garantiza una alta calidad constante.

MásGrabado láser ultrafino de 5 μm: precisión submicrónica para semiconductores y FPC. Procesamiento de alta velocidad de 2000 mm/s: 4 veces más rápido que el grabado químico, cero desperdicio. Compatibilidad con más de 200 materiales: desde vidrio hasta aleaciones de titanio, sin contacto. Control HMI inteligente: enfoque automático e integración CAD, certificación ISO.

MásLáser de fibra de alta potencia: ofrece una velocidad superior y corta metales gruesos sin esfuerzo. Precisión y calidad excepcionales: logra bordes limpios y sin rebabas en contornos intrincados. Eficiencia energética y rentabilidad: el bajo consumo de energía maximiza los ahorros operativos. Versátil y confiable: procesa diversos metales (acero, aluminio, cobre) con resultados consistentes.

MásDiseño que ahorra espacio: la unidad de sobremesa compacta se adapta a cualquier taller u oficina. Corte de metal de precisión: corta acero, aluminio y cobre con detalles muy nítidos. Operación Plug-&-Play: Software fácil de usar, requiere mínima capacitación. Rendimiento Industrial: Resultados profesionales sin necesidades de espacio industrial.

MásFunción dual versátil: corte y grabado de precisión en un sistema compacto. Maestro no material: procesa perfectamente madera, acrílico, cuero, tela, papel. Operación fácil de usar: software intuitivo y configuración rápida para productividad instantánea. Resultados de grado industrial: Calidad profesional sin complejidad industrial.

MásProcesamiento láser en frío: corta vidrio sin grietas térmicas ni astillas. Precisión a nivel de micrones: logra bordes limpios con una precisión de ≤20 μm. Capacidad multicapa: procesa vidrio laminado/templado sin esfuerzo. Confiabilidad industrial: Operación 24/7 con mínimo mantenimiento.

MásCorte láser sin contacto para cero pérdida de material. Corte de alta precisión para obtener obleas de calidad superior. La operación automatizada aumenta la eficiencia de la producción. El bajo impacto térmico preserva las propiedades del SiC.

MásCorte láser ultrapreciso para paneles OLED flexibles. El proceso sin contacto evita daños en la capa de visualización. La alineación automatizada garantiza una precisión de corte a nivel micrométrico. El diseño compacto se adapta a entornos de producción de salas blancas.

MásCorte robótico de cinco ejes para piezas metálicas complejas en 3D. El láser de fibra de alta potencia maneja materiales gruesos y delgados. Corte de precisión ±0,05 mm para componentes de automoción. La programación inteligente reduce significativamente el desperdicio de material.

Más

40px

80px

80px

80px

Tecnología de inteligencia de Lecheng (Suzhou) Co., Ltd.

Correo electrónico

sale@lcintel.comTeléfono

+86-17751173582