Los módulos solares de perovskita (PSM) se han convertido en una tecnología fotovoltaica prometedora gracias a su alta eficiencia y bajos costos de fabricación. Sin embargo, su comercialización enfrenta importantes desafíos para lograr procesos de trazado láser precisos y confiables para la interconexión en serie.calidad del trazado láserInfluye directamente en el factor de llenado geométrico (GFF), la resistencia en serie y la eficiencia de conversión máxima de los módulos solares. Este artículo examina sistemáticamente las técnicas de monitorización y las estrategias de control de calidad para los procesos de rayado láser P1, P2 y P3, esenciales para mejorar el rendimiento de la producción en la industria manufacturera.

Paso de trazado | Requisitos de desempeño |

|---|---|

P1 | 1. Las unidades de capa conductora transparente adyacentes deben lograr aislamiento eléctrico; |

P2 | 1. Debe eliminar eficazmente la estructura ETL/PSK/HTL en la superficie del TCO o la capa inferior conductora, con un daño mínimo a la capa subyacente; |

P3 | 1. Las tiras de Au (oro) adyacentes deben lograr aislamiento eléctrico; |

1 El papel fundamental del trazado láser en la fabricación de PSM

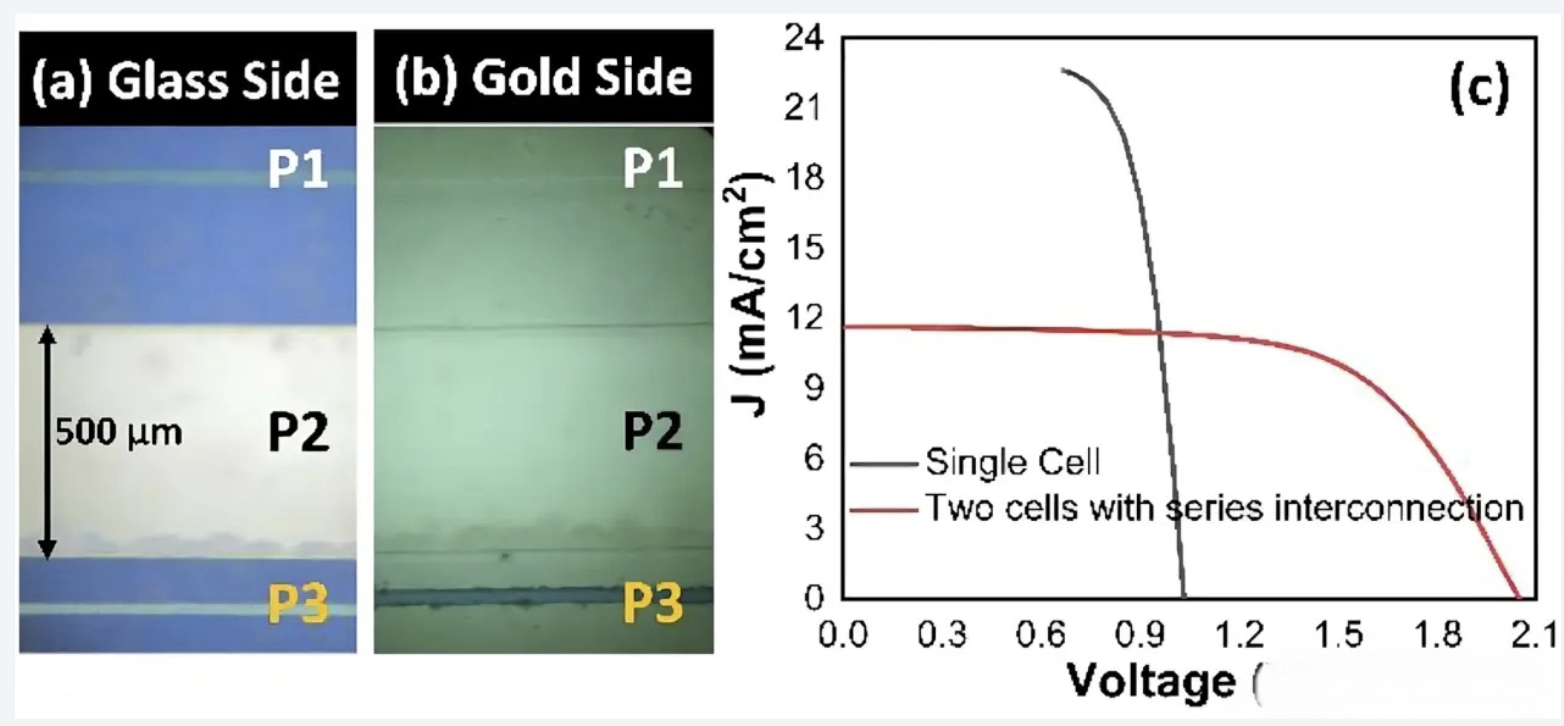

La interconexión en serie de células solares de perovskita requiere tres pasos precisos de trazado láser: P1, P2 y P3. El proceso P1 aísla la capa de óxido conductor transparente (TCO) del sustrato, creando segmentos celulares individuales. El proceso P2 penetra múltiples capas funcionales (ETL/perovskita/HTL) para exponer la capa de TCO subyacente, estableciendo conexiones en serie entre células adyacentes. El proceso P3 aísla el electrodo posterior para completar la separación eléctrica.

La calidad de estos procesos de rayado determina directamente los parámetros de rendimiento del módulo. Un rayado imperfecto puede provocar derivaciones eléctricas, aumento de la resistencia en serie y reducción del área activa, lo que en última instancia disminuye la eficiencia y la fiabilidad generales del módulo solar.

2 Técnicas de monitoreo in situ para la calidad del trazado láser

2.1 Sistemas de imágenes avanzados

Los sistemas de monitoreo en tiempo real, como el Micro-testor de Imágenes en Línea de Melano Perovskite, utilizan tecnología de imágenes digitales CCD y visión artificial para realizar amplificación óptica de alto aumento y análisis de imágenes. Este sistema permite la detección en línea de dimensiones y defectos de trazado láser P1/P2/P3 con una precisión excepcional, alcanzando una exactitud de ±3 μm en las mediciones de ancho y espaciado de línea. El sistema puede completar la detección de dimensiones de un solo punto en ≤3,5 segundos y el escaneo de la superficie celular completa en ≤120 segundos, lo que proporciona retroalimentación inmediata para el ajuste del proceso.

El sistema de imágenes anota automáticamente las dimensiones y genera documentos de datos estandarizados, lo que permite a los investigadores acceder y analizar rápidamente la morfología del trazado. Esta tecnología mejora significativamente la repetibilidad y la fiabilidad del proceso de trazado, lo que contribuye a un mayor rendimiento de la producción.

2.2 Sistemas de pruebas eléctricas automatizadas

Se han desarrollado sistemas especializados de detección automatizada para evaluar la eficacia del trazado P1. Estos sistemas emplean múltiples conjuntos de sondas dispuestos de forma escalonada para medir automáticamente la resistencia en cada línea de trazado P1. El sistema se desplaza lateralmente a lo largo del módulo, con sondas pares e impares que prueban líneas de trazado alternadas para determinar si se ha logrado un aislamiento eléctrico completo.

Este enfoque automatizado permite gestionar módulos con numerosas celdas conectadas en serie, a diferencia de los métodos de prueba manuales, que resultan poco prácticos para módulos de gran superficie. El sistema registra los valores de resistencia en todo el módulo y puede identificar puntos específicos donde el trazado es incompleto, lo que permite realizar correcciones específicas del proceso.

3 estrategias de optimización de la calidad para cada paso del trazado

3.1 Trazado P1: Aislamiento de la capa TCO

El proceso P1 requiere la eliminación completa de la capa de TCO sin dañar el sustrato subyacente. Para sustratos de vidrio/FTO (espesor 600 nm), se obtienen resultados óptimos con frecuencias de repetición de 25-80 kHz y una potencia promedio de 675 mW, lo que produce trazos limpios sin acumulación de material.

En sustratos de vidrio/ITO (de aproximadamente 200 nm de espesor), las frecuencias más bajas (25 kHz) pueden causar sobrecalentamiento localizado y microfisuras debido a la energía láser concentrada. De igual manera, para sustratos flexibles de PEN/ITO, la potencia promedio debe controlarse por debajo de 633 mW, junto con procesos de limpieza mecánica para reducir la altura del borde de 8000 nm a 4000 nm.

Las investigaciones indican que los parámetros P1 óptimos suelen implicar una potencia láser de 1,8-2,4 W y velocidades de rayado inferiores a 2500 mm/s, lo que resulta en anchos de zanja inferiores a 10 μm. Una potencia excesiva (<2,4 W) daña el sustrato de vidrio, mientras que una potencia insuficiente (<1,8 W) deja residuos conductores que provocan cortocircuitos.

3.2 P2 Scribing: Ablación multicapa con precisión

El proceso P2 es técnicamente el más complejo, ya que debe penetrar múltiples capas funcionales (ETL/perovskita/HTL) sin dañar la capa de TCO subyacente expuesta durante el P1. Los láseres ultravioleta (355 nm) son particularmente eficaces debido a su alta absorción en las capas de perovskita y baja absorción en las capas de TCO, lo que permite la eliminación selectiva sin dañar el sustrato.

Los parámetros P2 óptimos identificados mediante investigación incluyen una potencia promedio de 119-189 mW, una frecuencia de 80 kHz y una velocidad de 400 mm/s. La espectroscopia de transmisión revela que, a una potencia de 150 mW, pueden quedar residuos de perovskita después de múltiples incisiones, mientras que una potencia ≥234 mW reduce los residuos, pero conlleva el riesgo de dañar el ITO. Por lo tanto, la ventana óptima se encuentra entre 150-234 mW a 80 kHz y 400 mm/s.

Para los sistemas fs-laser (longitud de onda de 532 nm, ancho de pulso de 300 fs), los parámetros P2 óptimos son 0,46 W de potencia y 4000 mm/s de velocidad, logrando una profundidad de 858 nm que elimina completamente las capas funcionales sin dañar el ITO.

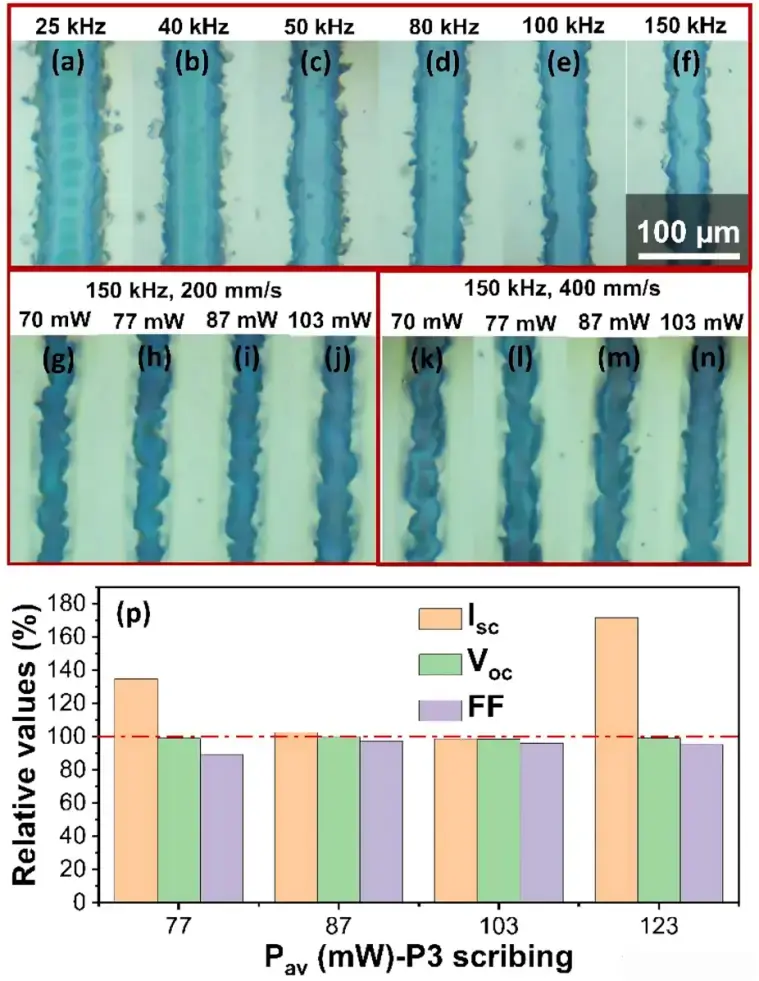

3.3 P3 Trazado: Aislamiento de electrodos

El proceso P3 aísla el electrodo posterior (normalmente de oro de 75 nm) sin dañar la perovskita subyacente ni las capas de transporte de carga. Las investigaciones indican que los parámetros óptimos implican frecuencias de 100-150 kHz y una potencia de aproximadamente 100 mW, lo que produce canales de aislamiento limpios.

Con los sistemas fs-laser, el rayado P3 consigue resultados óptimos con una potencia de 0,2 W y una velocidad de 6000 mm/s, creando una profundidad de zanja de 534 nm que supera ligeramente el espesor de la capa de metal pero evita dañar la capa P1 subyacente.

La eficacia del trazado P3 se valida comparando los parámetros de rendimiento relativo de las subceldas: un trazado exitoso mantiene casi el 100 % de los valores originales de corriente de cortocircuito, voltaje de circuito abierto y factor de llenado.

4 Optimización de parámetros láser para diferentes sustratos

4.1 Sustratos rígidos vs. flexibles

Los datos de monitoreo revelan diferencias significativas en los parámetros láser óptimos para sustratos rígidos y flexibles. Para sustratos de vidrio rígido, se pueden emplear niveles de potencia más altos, pero deben controlarse cuidadosamente para evitar microfisuras. Para sustratos flexibles de PEN/ITO, se requieren ajustes de potencia más bajos para evitar la deformación del sustrato, y podrían requerirse procesos de limpieza mecánica adicionales para tratar los bordes.

4.2 Selección de longitud de onda

Las diferentes longitudes de onda láser ofrecen ventajas distintivas para diversas aplicaciones de rayado. Los láseres ultravioleta (355 nm) ofrecen una alta absorción de material y un bajo impacto térmico, lo que los hace adecuados para los tres pasos de rayado, tanto en vidrio como en sustratos flexibles. Los sistemas láser Fs con una longitud de onda de 532 nm ofrecen una precisión superior para la ablación multicapa.

5 Enfoque integrado de garantía de calidad

Una estrategia eficaz de control de calidad combina la monitorización en tiempo real con el control estadístico de procesos. La implementación de sistemas automatizados de imágenes permite una inspección completa de la calidad del trazado, mientras que las pruebas eléctricas proporcionan una validación funcional de la integridad de la interconexión.

Los datos recopilados por estos sistemas de monitorización pueden utilizarse para crear modelos de control de procesos que predicen resultados de calidad basados en parámetros láser, lo que permite realizar ajustes proactivos antes de que se produzcan defectos. Este enfoque integrado mejora significativamente el rendimiento de la producción, a la vez que reduce la necesidad de inspección manual y retrabajo.

Conclusión

La comercialización de módulos solares de perovskita depende fundamentalmente de la alta precisión y fiabilidad de los procesos de rayado láser P1, P2 y P3. Mediante la implementación de tecnologías avanzadas de monitorización, como sistemas de imágenes en línea y pruebas eléctricas automatizadas, junto con una cuidadosa optimización de los parámetros láser para tipos de sustrato y estructuras de capas específicos, los fabricantes pueden mejorar significativamente la calidad del rayado y el rendimiento de la producción.

A medida que la industria avanza hacia la producción a escala de GW, la integración de sistemas robustos de monitorización y control de calidad en tiempo real será esencial para mantener un rendimiento y una fiabilidad constantes en los módulos solares de perovskita. Los enfoques técnicos descritos en este artículo proporcionan un marco para alcanzar los estándares de fabricación de alta precisión necesarios para el éxito comercial.