Características clave para la fabricación avanzada de células solares

El rayado láser es un proceso de fabricación crucial y preciso en la producción de células solares de película delgada, en particular de módulos fotovoltaicos de perovskita. Esta técnica de ablación sin contacto utiliza un rayo láser de alta energía para eliminar capas específicas de material, definiendo los patrones de interconexión eléctrica que permiten una eficiente captación de corriente y la interconexión en serie de módulos. El proceso consta principalmente de tres pasos distintos: P1, P2 y P3, cada uno con una función específica en la estructura celular. Comprender las características de cada paso del rayado es esencial para optimizar el rendimiento de las células solares y el rendimiento de fabricación.

Trazado láser P1: creación de aislamiento eléctrico

El paso de rayado P1 es el primer y fundamental proceso en la fabricación de células solares. Este paso implica la creación de patrones en la capa de óxido conductor transparente (TCO), generalmente compuesta por materiales como ITO o FTO, depositada sobre un sustrato de vidrio o flexible. El objetivo principal del rayado P1 es crear regiones eléctricamente aisladas que formarán la base de los segmentos individuales de las células solares.

La característica clave del trazado P1 es el requisito deeliminación completa de la capa de TCOSin dañar el sustrato subyacente. Esta precisión exige una cuidadosa optimización de los parámetros, ya que una potencia láser excesiva puede causar microfisuras en el sustrato de vidrio, mientras que una potencia insuficiente deja residuos de material conductor que provocan cortocircuitos entre celdas. Las investigaciones indican que, para una capa de ITO de 500 nm de espesor, los parámetros P1 óptimos suelen implicar una potencia láser de 1,8-2,4 W y velocidades de rayado inferiores a 2500 mm/s, lo que resulta en anchos de zanja inferiores a 10 μm. La calidad del rayado P1 influye directamente en el factor de relleno geométrico (GFF), un parámetro crucial que determina el área activa disponible para la generación de energía.

Trazado láser P2: establecimiento de interconexión en serie

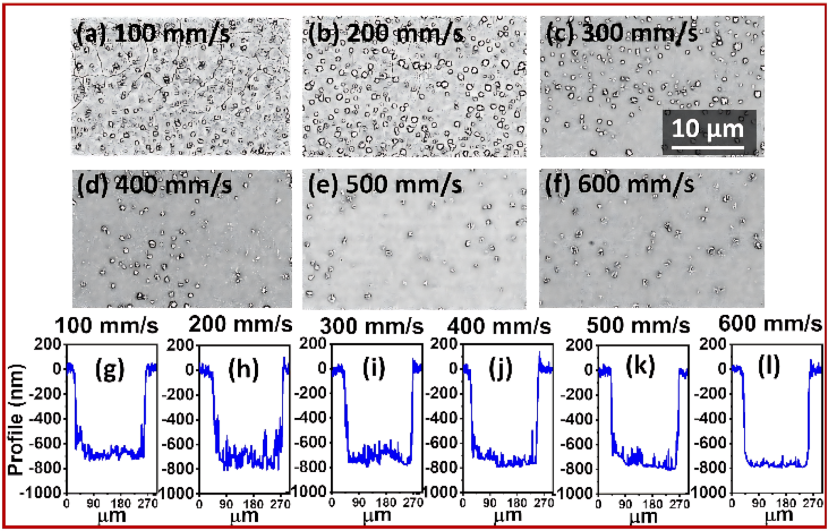

El trazado P2 representa el paso técnicamente más complejo del proceso de modelado láser. Este paso se produce tras la deposición de múltiples capas funcionales, incluyendo la capa de transporte de electrones (ETL), la capa absorbente de perovskita, la capa de transporte de huecos (HTL) y, en ocasiones, una capa preliminar de electrodos. El proceso P2 debeeliminar con precisión estas múltiples capaspara exponer la capa TCO subyacente despejada durante P1, creando una vía conductora que conecta en serie el electrodo frontal de una celda al contacto trasero de la celda adyacente.

El reto fundamental del rayado P2 reside en lograr la profundidad suficiente para eliminar por completo todas las capas funcionales sin dañar la capa de TCO subyacente. Estudios con láseres de femtosegundos con una longitud de onda de 532 nm han demostrado resultados satisfactorios con ajustes de potencia significativamente menores (aproximadamente 0,46 W) en comparación con P1, pero con velocidades de rayado más altas (alrededor de 4000 mm/s) para minimizar la acumulación de calor.

La profundidad del trazado P2 debe controlarse cuidadosamente (normalmente alrededor de 858 nm para ciertas estructuras multicapa) para garantizar una ablación limpia sin dañar el sustrato subyacente. Un trazado P2 inadecuado puede aumentar la resistencia de contacto, lo que dificulta el flujo de corriente entre células adyacentes, mientras que una ablación excesiva puede dañar la capa TCO y generar conexiones eléctricas deficientes.

P3 Laser Scribing: Aislamiento celular final

El paso de trazado P3 completa el proceso de modelado eléctrico medianteaislando el contacto frontalde cada celda individual. Este paso se realiza tras la deposición del electrodo metálico superior, generalmente una capa de oro u otro metal conductor. El propósito del proceso P3 es crear una zanja que separa los electrodos frontales de las celdas adyacentes, evitando cortocircuitos eléctricos y manteniendo la conexión en serie establecida por el proceso P2.

El rayado P3 requiere una precisión excepcional, ya que debe eliminar la capa metálica del electrodo sin dañar la perovskita subyacente y las capas de transporte de carga, fundamentales para el funcionamiento de la celda. Los parámetros óptimos para P3 suelen implicar una potencia láser incluso menor (alrededor de 0,2 W) y velocidades más altas (aproximadamente 6000 mm/s) en comparación con los pasos anteriores, lo que resulta en profundidades de zanja de aproximadamente 534 nm. La calidad del rayado P3 se refleja en los parámetros de rendimiento relativos de las subceldas resultantes: si se realiza correctamente, las celdas separadas deberían mantener casi el 100 % de sus valores originales de corriente de cortocircuito, voltaje de circuito abierto y factor de llenado.

Consideraciones tecnológicas y aplicaciones

La eficacia de los tres procesos de rayado láser depende de varios factores tecnológicos.Selección de la longitud de onda del láseres fundamental, y los láseres de fibra (1064 nm), los láseres Nd:YAG y los láseres ultravioleta (355 nm) son opciones comunes según las propiedades del material.naturaleza sin contactoEl trazado láser elimina el desgaste de la herramienta y la tensión mecánica en materiales frágiles, al tiempo que ofrece una precisión a nivel de micrones inigualable por las alternativas mecánicas.

Los distintos tipos de láser ofrecen distintas ventajas para diversas aplicaciones. Los láseres de fibra proporcionan una alta calidad y eficiencia de haz para el procesamiento de metales, mientras que los láseres de CO₂ destacan en el procesamiento de materiales orgánicos. Los láseres ultravioleta, con su longitud de onda más corta, permiten la creación de patrones con mayor resolución, esencial para arquitecturas avanzadas de células solares. La progresión de P1 a P3 demuestra una tendencia a la disminución de los requisitos de potencia del láser, pero una mayor necesidad de precisión y control, lo que refleja la creciente complejidad de la estructura en capas que se procesa.

Conclusión

Los procesos de rayado láser P1, P2 y P3 desempeñan funciones distintas, pero interconectadas, en la fabricación de células solares de película delgada de alta eficiencia. P1 establece el aislamiento eléctrico fundamental, P2 crea la interconexión en serie crítica entre células y P3 completa el aislamiento del circuito. Juntos, estos procesos de precisión permiten la producción de módulos solares conectados en serie con áreas muertas minimizadas y un área activa maximizada para la generación de energía. A medida que las tecnologías de células solares avanzan hacia una mayor eficiencia y arquitecturas de capa más delgada, la precisión y el control que ofrece el rayado láser seguirán siendo indispensables para la viabilidad comercial.

Palabras clave principales:

Equipo de rayado láser

Proceso láser P1 P2 P3

Fabricación de células solares de perovskita

Ablación láser de precisión

Modelado de película delgada

Interconexión de células solares

Procesamiento de materiales sin contacto

Sistemas láser de alta precisión