En comparación con las líneas de producción fotovoltaica de silicio cristalino, establecer una línea de producción de perovskita es significativamente más complejo y desafiante. Mientras que la fabricación de módulos de silicio cristalino se basa principalmente en procesos físicos, la producción de perovskita implica formulaciones químicas complejas y equipos altamente personalizados, lo que plantea obstáculos únicos para la industrialización.

1. Diferencias fundamentales en los procesos de producción

Producción de silicio cristalino:

La fabricación de módulos de silicio cristalino se basa principalmente en métodos físicos. El proceso comienza con polisilicio de alta pureza, que se transforma en barras de silicio mediante hornos de extracción de cristales. A esto le siguen una serie de pasos que incluyen corte, texturizado, deposición de película, grabado láser e implantación de iones. Tecnologías como TOPCon y baterías BC (contacto posterior) han perfeccionado aspectos específicos como la deposición de película y los procesos de grabado láser. Este enfoque se beneficia de décadas de optimización y estandarización.

Producción de perovskita:

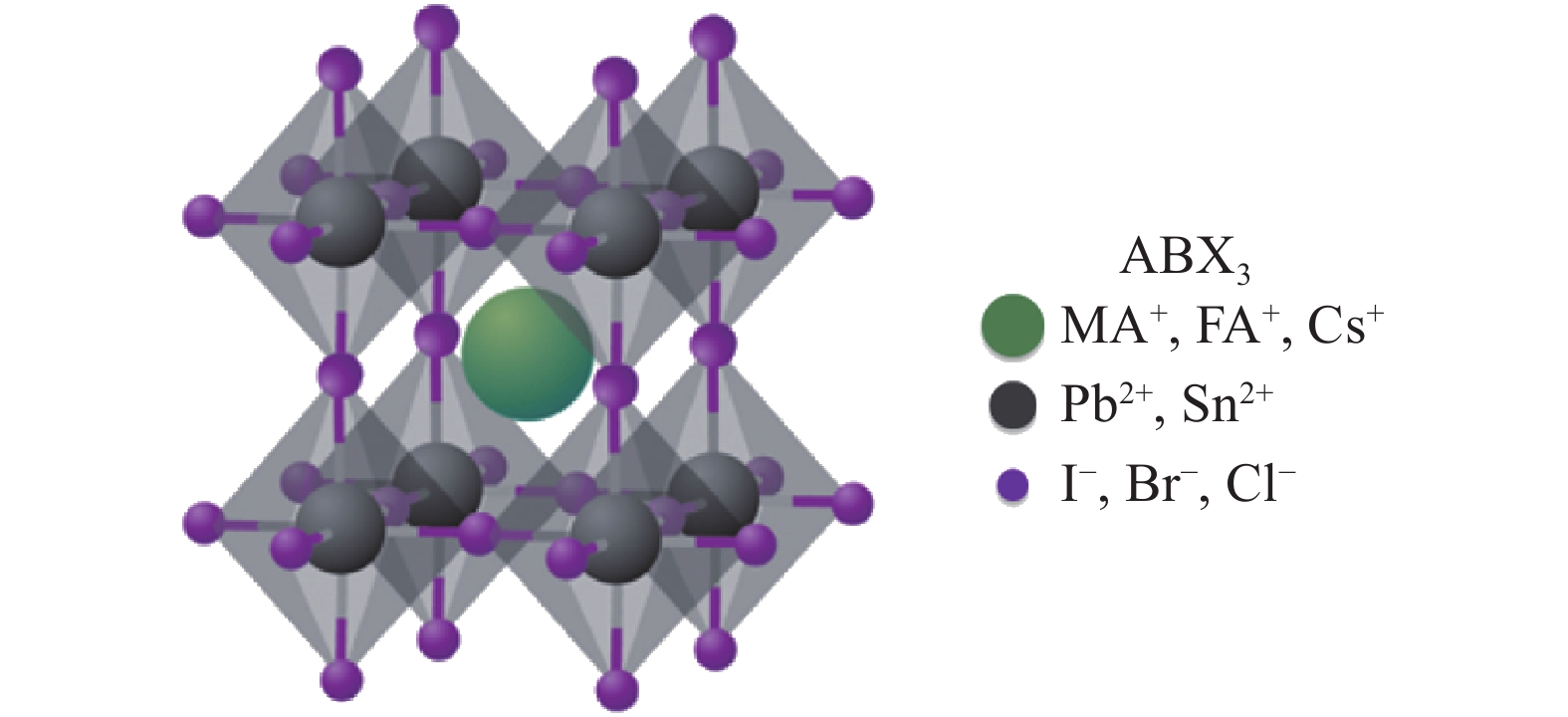

Por el contrario, la producción de perovskita depende deformulaciones químicasAunque la perovskita tiene una estructura molecular fija (ABX₃), la variedad de materiales que pueden constituir esta estructura es enorme, con cientos de derivados ya desarrollados. Cada nuevo material suele requerir equipos y procesos a medida, lo que aumenta drásticamente la complejidad de la configuración de la línea de producción.

. Por ejemplo,Ren Shuo GuangnengActualmente se emplea un método húmedo para preparar capas de película de perovskita, mientras que otras capas funcionales se crean mediante deposición física de vapor o procesos de evaporación. Las prácticas de la industria varían ampliamente: algunas utilizan métodos híbridos seco-húmedo, y otras incluso aplican métodos húmedos para todas las capas funcionales. Esta falta de uniformidad subraya queLos procesos de perovskita aún no están estandarizados.

2. Principales desafíos: materiales y equipos

Personalización e integración de equipos:

Los materiales y equipos son dos obstáculos centrales en el modelo de línea de producción de perovskita. Los fabricantes que ofrecen servicios técnicos integrales buscan reducir los costos de la industria incrementando los envíos de equipos. Sin embargo, sin equipos y procesos unificados, los principales fabricantes de dispositivos han tardado relativamente en lanzar soluciones integrales de equipos de perovskita.

Por ejemplo,Hamburguesa MeyerEn mayo, anunció planes para recaudar aproximadamente 2000 millones de yenes para desarrollar un proyecto de industrialización de equipos de células solares en tándem de perovskita. Una vez finalizado, se espera que el proyecto produzca 20 equipos al año, generando unos ingresos anuales estimados de 4000 millones de yenes y una ganancia neta de unos 600 millones de yenes.

En la actualidad, los fabricantes de módulos de perovskita utilizan principalmenteequipo semi personalizadoLos proveedores tradicionales de equipos de silicio cristalino aún no pueden satisfacer todas las necesidades de las líneas de producción de perovskita. Incluso aquellos que ofrecen equipos completos tienen dificultades para lograr una conectividad eficaz entre diferentes dispositivos. En este contexto personalizado, los pedidos de clientes individuales a menudo no cubren los costos de I+D de los fabricantes de equipos, lo que da lugar a situaciones en las que...Los márgenes brutos no son bajos, pero la rentabilidad es limitada..

Desafíos materiales:

Los costos de los materiales siguen siendo un problema importante.Wang Xuege, Vicepresidente deJi Dian GuangnengAl hablar de su negocio de entregas personalizadas de línea completa, se observó que la proporción de los costos de material en el costo por vatio de los componentes sigue siendo alta a pesar de los avances en la industrialización. La comunicación con los proveedores, tanto de las etapas iniciales como de las etapas finales, revela que el ciclo de desarrollo de la capacidad de perovskita es largo para los proveedores de materiales. Sin el respaldo de pedidos grandes y concentrados, la reducción de costos en materiales no puede lograrse de la noche a la mañana y requiere la inversión de más participantes del mercado. El modelo de entrega personalizada de línea completa podría contribuir significativamente a ampliar la capacidad de la industria.

3. Falta de estandarización y uniformidad de procesos

La ausencia de procesos estandarizados es una barrera crítica. Empresas comoRen Shuo GuangnengUtilizan métodos húmedos para la preparación de capas de perovskita, mientras que otras emplean la deposición física de vapor o la evaporación para otras capas funcionales. Algunas empresas adoptan métodos híbridos seco-húmedo, y algunas incluso utilizan métodos húmedos para todas las capas funcionales. Esta diversidad destaca laFalta de estandarización de procesos en toda la industria, lo que dificulta replicar las eficiencias del laboratorio a escala e integrar sin problemas equipos de diferentes proveedores.

4. Barreras económicas y de industrialización

El alto grado de personalización requerido para las líneas de producción de perovskita significa queLos pedidos de un solo cliente a menudo no pueden cubrir los costos de I+Dde los fabricantes de equipos. Esto genera una paradoja: los márgenes brutos pueden parecer saludables, pero la rentabilidad general es limitada. Además, los costos de los materiales contribuyen significativamente al costo total por vatio, y reducirlos requiere esfuerzos sostenidos y una mayor participación en el mercado.

Conclusión: El camino a seguir

La construcción de líneas de producción de perovskita está plagada de desafíos que tienen su origen enDiversidad de materiales, personalización de equipos y falta de estandarización de procesos. Mientras que a empresas comoHamburguesa Meyerestán invirtiendo fuertemente para avanzar en soluciones de equipos, y los actores de la industria están explorando modelos de entrega personalizados para aumentar la capacidad; lograr economías de escala y reducción de costos requerirá una colaboración continua en toda la cadena de suministro, una mayor estandarización y una mayor innovación tecnológica.

El viaje hacia la industrialización de la perovskita todavía está en sus primeras etapas, pero con esfuerzos concertados para abordar estos desafíos centrales, la tecnología de la perovskita tiene el potencial de revolucionar la industria solar al ofrecer mayor eficiencia y menores costos en el futuro.