Desafíos técnicos e innovaciones en equipos de grabado láser de película delgada

La tecnología de grabado láser se ha vuelto indispensable para el procesamiento de precisión de materiales de película delgada, especialmente en industrias como la fabricación de pantallas, la energía fotovoltaica y la electrónica flexible. A pesar de sus ventajas en el procesamiento sin contacto, el control digital y la alta precisión, persisten varios desafíos técnicos en el desarrollo y la aplicación de equipos de grabado láser de película delgada. Este artículo explora estos desafíos y las soluciones innovadoras que impulsan el avance de la industria.

1. Gestión térmica y control de la zona afectada por el calor (ZAT)

Desafío:

El grabado láser genera un calor considerable, lo que puede causar daños térmicos tanto a la película delgada como al sustrato. Esto incluye deformación del material, microfisuras y cambios en las propiedades del material.zona afectada por el calor (ZAT)Debe minimizarse para garantizar la calidad del borde y la integridad funcional.

Soluciones:

Láseres ultrarrápidosLos láseres de femtosegundos o picosegundos reducen la ZAT al limitar la difusión térmica mediante duraciones de pulso ultracortas (por ejemplo, 300 fs).

Modo de ráfaga de pulsos:Reemplazar pulsos individuales de alta energía por múltiples pulsos de baja energía (modo ráfaga) distribuye la energía de manera más uniforme, lo que reduce las temperaturas máximas y la ZAT.

Sistemas de refrigeración:Los sistemas de enfriamiento líquido integrado o asistido por gas disipan el calor durante el procesamiento.

2. Precisión y consistencia en el grabado

Desafío:

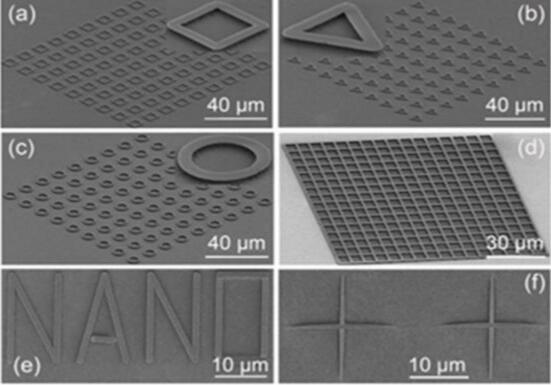

Lograr una precisión submicrónica (p. ej., anchos de línea <10 μm) en áreas extensas es difícil debido a distorsiones ópticas, vibraciones mecánicas y heterogeneidad del material. Una profundidad de grabado inconsistente o una rugosidad del borde pueden afectar el rendimiento del dispositivo (p. ej., conductividad eléctrica en películas conductoras).

Soluciones:

Óptica adaptativaLos espejos deformables y los moduladores de luz espacial (SLM) corrigen dinámicamente las distorsiones del frente de onda, manteniendo la precisión del enfoque incluso en superficies curvas.

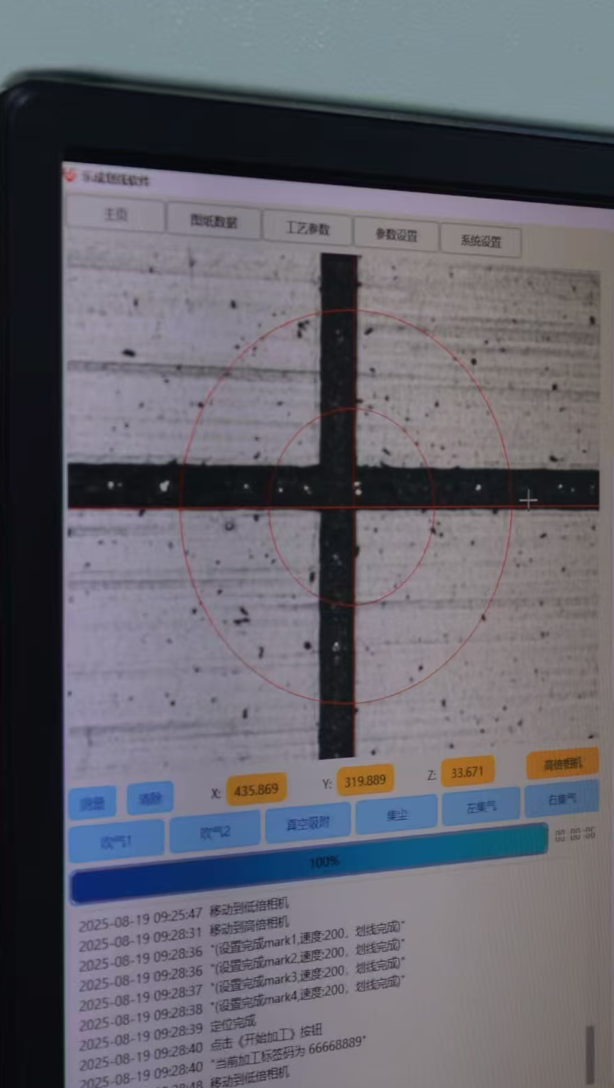

Monitoreo en tiempo real:Las cámaras CCD de alta resolución y los sensores confocales proporcionan retroalimentación para realizar ajustes dinámicos de la trayectoria y la energía del láser.

Conformación del haz:La conversión de haces gaussianos en perfiles "top-hat" garantiza una distribución uniforme de la energía, lo que reduce la variabilidad de los bordes.

3. Compatibilidad y selectividad de materiales

Desafío:

Las pilas de película delgada suelen constar de varias capas (p. ej., ITO, plata, polímero) con diferentes propiedades ópticas y térmicas. El grabado selectivo de una capa sin dañar las demás requiere un control preciso de la longitud de onda y la energía.

Soluciones:

Optimización de la longitud de onda:Elección de longitudes de onda con alta absorción en la capa objetivo pero baja absorción en el sustrato (por ejemplo, láseres UV para ITO sobre vidrio).

Sistemas de múltiples longitudes de onda:Algunos sistemas avanzados integran múltiples láseres (por ejemplo, IR, verde, UV) para manejar diversos materiales.

4. Rendimiento y escalabilidad

Desafío:

El grabado de alta precisión suele ser lento, lo que limita el rendimiento para la producción a escala industrial. Ampliar la escala a paneles grandes (p. ej., 1,2 m × 2 m) manteniendo la precisión es complejo tanto mecánica como ópticamente.

Soluciones:

Procesamiento multihaz:Utilizando divisores de haz o sistemas multi-escáner para procesar múltiples áreas simultáneamente.

Galvanómetros de alta velocidadLos galvanómetros avanzados con respuesta a nivel de microsegundos permiten velocidades de escaneo más rápidas (hasta 6000 mm/s).

Diseño modular:Las plataformas escalables permiten la integración con líneas de producción rollo a rollo (R2R) o a nivel de panel.

5. Preocupaciones ambientales y de seguridad

Desafío:

El grabado láser produce subproductos peligrosos, como nanopartículas tóxicas y compuestos orgánicos volátiles (COV). Además, la seguridad del láser exige estrictas medidas de confinamiento y ventilación.

Soluciones:

Sistemas de vacío de circuito cerrado:La eliminación del aire durante el grabado reduce los residuos y minimiza las reacciones químicas.

Filtración de humo:Los filtros HEPA y de carbón activado integrados capturan el 99% de partículas y COV.

Manejo automatizado de materiales:Reducir la exposición humana a los peligros.

6. Costo y mantenimiento

Desafío:

Los equipos de grabado láser de alta gama son costosos debido a su óptica compleja, platinas de precisión y software avanzado. El mantenimiento requiere experiencia especializada y el tiempo de inactividad puede ser costoso.

Soluciones:

Mantenimiento predictivo:La supervisión basada en IA predice la degradación del láser o la desalineación óptica, lo que reduce el tiempo de inactividad no planificado.

Componentes modulares:Los módulos fácilmente reemplazables (por ejemplo, fuentes láser, escáneres) simplifican las reparaciones.

Direcciones futuras

Las tecnologías emergentes pretenden abordar estos desafíos:

IA y aprendizaje automático:Optimización de los parámetros del láser en tiempo real basándose en datos históricos y retroalimentación del sensor.

Procesos híbridos:Combinación de grabado láser con técnicas aditivas (por ejemplo, transferencia hacia adelante inducida por láser) para reparación y modificación.

Grabado a nanoescala:Explorando técnicas como el nanograbado inducido por láser para características de menos de 5 nm.

Palabras clave principales de Google

Equipo de grabado láser

Procesamiento láser de película delgada

Desafíos del grabado láser de precisión

Sistemas de grabado láser ultrarrápido

Láser de reducción de la zona afectada por el calor

Tecnología de grabado láser multihaz

Patrones láser OLED/LCD

Grabado láser para energía fotovoltaica

Soluciones de grabado láser a nanoescala

Sistemas de grabado láser rentables

Para obtener más detalles sobre tecnologías específicas o recomendaciones de equipos, consulte a los fabricantes especializados en sistemas de grabado láser, como Yuanlu Photonics o Qinghong Laser.