Ablación láser vs. grabado vs. corte: una comparación técnica de procesos y aplicaciones

Las tecnologías de procesamiento láser, como la ablación, el grabado y el corte, son fundamentales para la fabricación de precisión moderna. Si bien todas utilizan rayos láser de alta energía para interactuar con los materiales, se distinguen por sus objetivos principales, parámetros clave del proceso y escenarios de aplicación resultantes. Comprender estas diferencias es crucial para seleccionar la tecnología adecuada para las necesidades industriales específicas.

1. Principios fundamentales y objetivos básicos

La distinción principal radica en el resultado previsto y la interacción física con el material.

Ablación láser:El objetivo principal de la ablación láser es laEliminación precisa a microescalade material para lograr la modificación de la superficie o crear microestructuras. A menudo empleapulsos ultracortos(picosegundo o femtosegundo) para depositar energía tan rápidamente que el material pasa directamente de un sólido a un plasma (sublimación), minimizandoZona afectada por el calor (ZAT)Este mecanismo de procesamiento en frío es ideal para aplicaciones donde se debe evitar el daño térmico al material circundante, como en la fabricación de microelectrónica o la funcionalización de superficies de dispositivos médicos. El objetivo no es solo la eliminación, sino la modificación controlada a nivel microscópico.

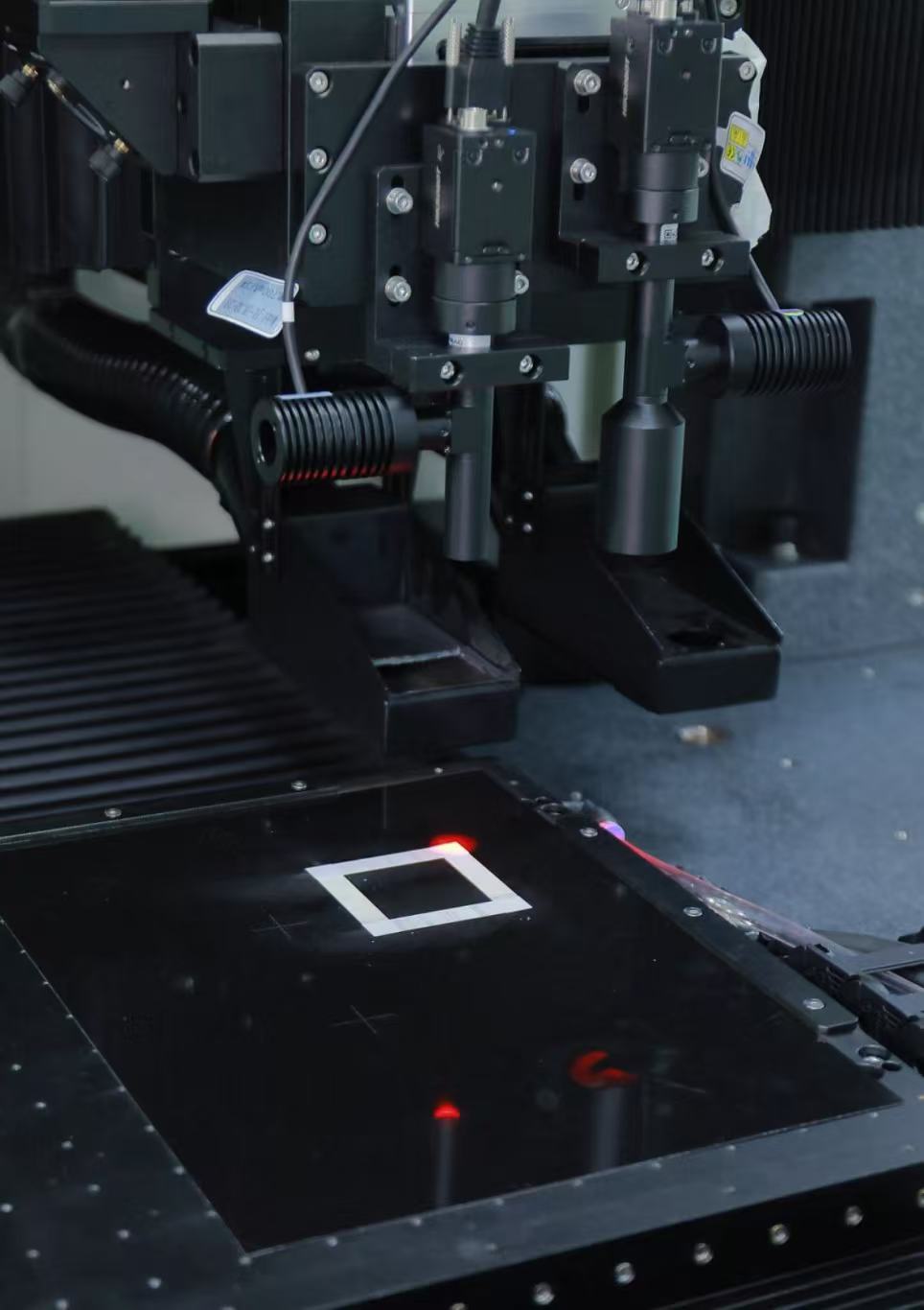

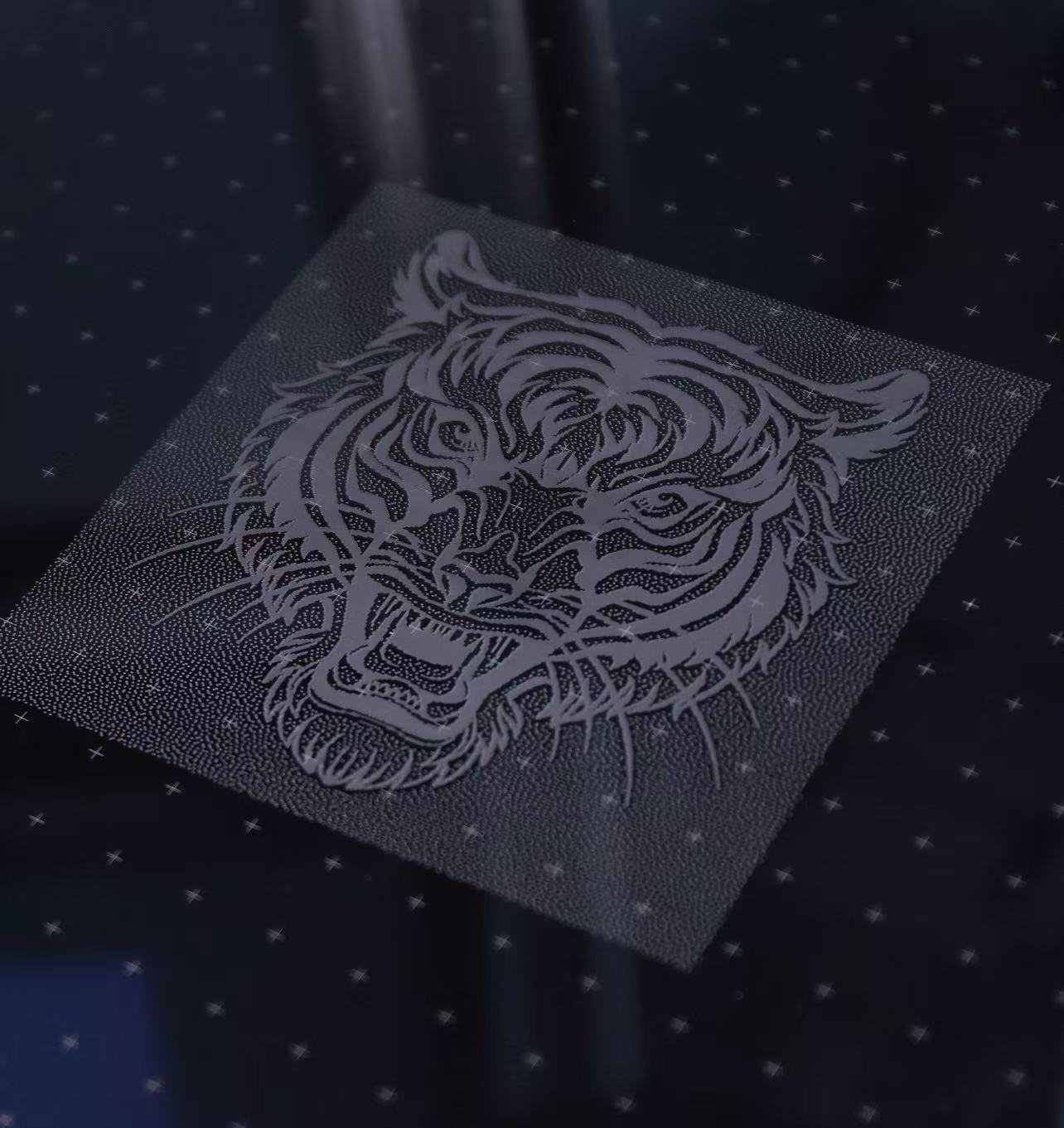

Grabado láser:Este proceso tiene como objetivo crearmarcas, patrones o texturas visiblesEn la superficie de un material. Generalmente, se utilizan láseres de onda continua o de pulsos más largos (p. ej., de nanosegundos) para fundir, vaporizar o inducir una reacción química en una capa superficial poco profunda. La profundidad de eliminación es mayor que la del simple marcado, pero no se pretende que penetre completamente en la pieza de trabajo. Los parámetros clave son el contraste, la legibilidad y la apariencia estética, lo que lo hace adecuado para el marcado de marcas, la numeración de series y trabajos decorativos en metales, plásticos y cuero.

Corte por láser:El objetivo del corte por láser es elseparación completade un material a lo largo de una trayectoria definida. Utiliza una alta potencia promedio para fundir o vaporizar el material en todo su espesor, a menudo con la ayuda de un chorro de gas para expulsar el residuo fundido. Los parámetros clave incluyen la velocidad de corte, la perpendicularidad del filo y la mínima formación de escoria. Se caracteriza por su capacidad para perfilar láminas de metal, plástico o compuestos con alta precisión y velocidad, reemplazando el punzonado o aserrado mecánico en muchas aplicaciones.

2. Comparación de parámetros técnicos y efectos resultantes

Los diferentes objetivos dictan variaciones significativas en sus parámetros técnicos clave.

La siguiente tabla resume las distinciones críticas en sus configuraciones de proceso:

Característica | Ablación láser | Grabado láser | Corte por láser |

|---|---|---|---|

Objetivo principal | Eliminación a microescala,modificación de la superficie, microestructuración | Creando marcas superficiales,patrones o texturas | Separación completa de materiales,contorno |

Interacción profundidad/material | Nanómetros a micrómetros; logra la modificación de la superficie mediante vaporización/sublimación. | Micrómetros a milímetros; funde o vaporiza una capa superficial. | Penetración total; se funde/quema en todo el espesor. |

Parámetros clave del proceso | Pulsos ultracortos(pico/femtosegundo),alta densidad de potencia máxima, control de escaneo de alta precisión. | Menor densidad de potencia, velocidad de escaneo ajustable y espaciado de trama. | Alta potencia media,velocidad de escaneo más lenta(relativo al grabado), tipo y presión del gas de asistencia. |

Zona afectada por el calor (ZAT) | Extremadamente pequeño o inexistente(trabajo en frío)), sin causar casi ningún daño al material circundante. | Relativamente pequeño, pero puede ocurrir algún efecto térmico como decoloración. | Significativo, da como resultado una ZAT notable, a menudo con escoria o deformación térmica. |

Resolución espacial | Muy alto (puede ser inferior a 10 µm), adecuado para crear microcaracterísticas finas. | De moderado a alto, depende del tamaño del punto y del material. | Se define por el ancho de la ranura de corte, que es más grande que los puntos de ablación/grabado. |

3. Escenarios de aplicación: de la microelectrónica a la macrofabricación

Las capacidades únicas de cada proceso determinan sus áreas de aplicación dominantes en las distintas industrias.

Aplicaciones de la ablación láser:Su precisión la hace indispensable en sectores de alta tecnología.

Electrónica y semiconductores:Recorte de resistencias, creación de microvías en placas de circuitos y aislamiento de células solares de película delgada.

Fabricación de dispositivos médicos:Procesamiento de stents cardiovasculares, creación de microcaracterísticas en herramientas quirúrgicas y texturizado de superficies para mejorar la biocompatibilidad con un impacto térmico mínimo.

Aeroespacial:Producción de microorificios de enfriamiento en álabes de turbinas y estructuración de superficies para reducir la fricción.

Aplicaciones del grabado láser:Esta tecnología es versátil para el marcado y personalización de superficies.

Identificación del producto:Marcado permanente de números de serie, códigos de barras y logotipos en piezas de máquinas, bienes de consumo y herramientas.

Regalos personalizados:Personalización de diseños en artículos de madera, vidrio, acrílico y cuero.

Texturizado de moldes y matrices:Creación de superficies texturizadas en moldes para inyección de plástico o conformado de chapa metálica para impartir acabados superficiales específicos al producto final.

Aplicaciones de corte por láser:Es una solución versátil para dar forma a materiales en láminas.

Fabricación industrial:Perfilado de piezas de carrocería de automóviles a partir de chapa metálica, corte de componentes para carcasas electrónicas y procesamiento de compuestos de fibra de carbono para la industria aeroespacial.

Publicidad y señalización:Corte intrincado de letras y formas a partir de paneles acrílicos, de madera y compuestos.

Textiles y prendas de vestir:Corte preciso de telas, cuero para calzado y prendas de vestir y textiles técnicos con bordes sellados para evitar que se deshilachen.

En resumen, la elección entre ablación láser, grabado y corte depende del resultado deseado: modificación o estructuración microscópica, marcado de superficies o separación completa. Los avances en láseres ultrarrápidos siguen difuminando las fronteras, en particular entre la ablación y el grabado de alta calidad, ampliando los límites de la fabricación de precisión en todos los sectores.